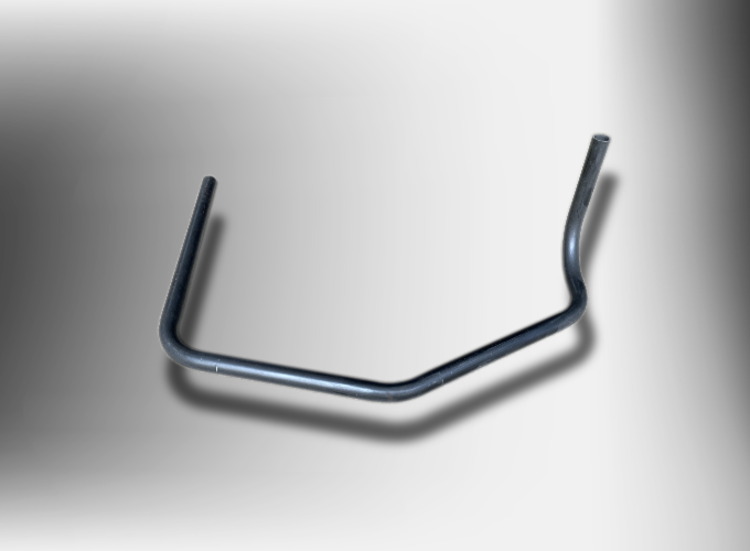

益阳弯管机厂家,数控弯管机

- ¥83000.00

- 2024-12-05 02:02:06

- 弯管机,液压弯管机,全自动弯管机,数控弯..

- 肖毅超 18626253773

- 张家港市宇毅机械有限公司

信息介绍

详细参数

CNC型全自动弯管机-数控弯管机

产品由PLC控制、液压驱动,显示操作系统为触摸式全中文菜单式,具有多种不同弯曲角的预制,中文字幕显示、人机对话式操作,可任意选择手动、半自动、全自动操作方式,移动式脚踏开关兼备启动、紧停两种功能。

液压系统、控制系统、驱动系统、显示系统等均采用高可靠性的进口件,精度高、、适合于批量生产,具有国际与国内水平。

属CNC全自动弯管机,设有弯制立体空间管件的全功能装置,输入程序整个弯管过程自动完成。整机具有操作方便、性能稳定、工作、安全系数高等特点,是管件加工行业的理想设备。

1、标准显示文字:中文/英文切换。(其他文字可再依需求更改)

2、大弯管程式记忆容量1000组,每组多可编程16道弯曲。(可扩充)

3、直接输入弯管加工参数,机器在自动运行时可单步执行、可暂停,以便弯曲特殊管件时可人工干预处理,也可恢复自动运行。同时具有暂停功能,具有自动、手动功能,一个循环之后运行下一个循环时用开关启动,需要急停时使用急停按钮。

4、作业程式及弯管程式记忆储存时间无限,不会因停电或长期不使用而造成程式流失。

5、机器在进行自动加工同时,控制器仍可供输入或编辑程式。

6、具XYZ座标值转YBC加工值转换功能,方便操作者使用。

7、弯管程式可在各加工步骤设定各轴自之动作0-9共十段速度,以针对不同工作物灵活运用,提高工作效率。另设有外部速度旋钮随时依需要降低或增高加工速度。

8、自动时具有后拉送料及往复送料功能供切换以因应不同管件加工需求。

9、配备加工量及加工时间计数功能。

10、采用原点系统,每日晨或休息后重新开机,无须复杂手续寻找各轴原点即可马上进入工作待命状态。

11、屏幕同步显示机台之各动作轴位置状况及弯曲角度变化。

12、控制程式具有自动侦测错误及对策之文字化显示功能,机台故障或不合逻辑之讯息均直接显示在萤幕上,具说明修复方法,以防止人为操作错误损害机台及相对降低维修难度。上述自动侦测之异警讯息记录皆可自动储存作为日后维修参考。

13、自动或手动时具模式设定功能可依工作性质之不同,设定多种不同的工作模式如有无穿心、辅推等不同状态,提高生产效率。

14、具多项延迟参数设定值可针对各动作轴做适当之时间差设定以符合多种弯曲变化需求。

15、具各按钮及电路输出/入板之自动检测功能,可轻易找出可能故障之位置。

16、机器具备自动润滑系统,保护机器传动件,提高机器使用寿命。

17、机器控制采用闭环控制。

自动弯线机、数控型自动化管材弯曲加工设备;

1.该设备专为客户解决弯曲小管径、小弯曲半径、复杂弯曲情况研制。

2、该设备驱动为液压、电机混合驱动。前夹、抓料、轮模上下为液压驱动,转管、送料、弯管为伺服电机驱动。

3、送料电机控制产品弯角间的直线段长度。

4、转管电机控制产品的空间转角。

5、弯管电机控制每个弯角的弯曲角度。

6、弯管轮模可通过液压控制上下移动,配合弯管电机可实现设备的左右弯管动作,该设计可解决弯管产品的一些空间干涉问题。

7、前夹为液压驱动,前夹模行腔可设计为左右不同弧度,以实现左右弯曲时的不同弯曲半径。

8、送料小车和前夹共同固定在可实现自复位的台面上,该设计可减少轮模和前夹模之间的干涉和摩擦过大的问题。

9、工作效率,对于管材弯曲的速度一个产品六道弯曲工序一次性成型。正常生产效率为(熟练工)每分钟3-4件。每小时能够达到180-240件,一个班生产效率为1440-1920件。

液压半自动型微电脑控制自动弯管机:

产品由微电脑控制、液压驱动,具有多种不同弯曲角的预制,中文字幕显示、人机对话式操作,可任意选择手动、半自动操作方式,移动式脚踏开关兼备启动、紧停两种功能。

整机具有操作方便、性能稳定、工作、安全系数高等特点,是管件加工行业的理想设备。

该机适用领域广泛,如汽车配件(刹车油管、保险杆、消声器,座椅等)、摩托车制造、造船行业、锅炉行业、电力行业、火车行业、健身器材、空调制冷、自行车业、钢制家居、洗浴设备等行业。

切管机-自动切管机-气动切管机;

金属圆锯机是本公司系列圆锯机中的一种气动型半自动锯切机,具有操作简单、噪音低、无粉尘污染、切口内外无毛刺,并可作90o正切以及各种角度的斜切等特点。适用于锯切各种截面形状的普通钢(低碳钢)、不锈钢等金属管材,是管材切割行业的理想锯切设备。

管材加工机械生产、制造、研发与销售一体化厂家;本公司主营管材加工机械几大类:弯管机系列:单头弯管机、液压弯管机、双头弯管机、半自动弯管机、全自动弯管机、数控弯管机、弯管机价格优惠等;切管机系列:金属圆锯机、手动、气动、全自动切管机等 自动送料金属圆锯机等等系列;缩管机系列:单工位缩管机、双工位缩管机、自动缩管机、管端成型机等以及磨齿机、倒角机、滚圆机等等系列产品

目前公司主要针对于弯管机、液压弯管机、切管机、缩管机等产品进行自动化及数控化的研制生产、可为用户进行一对一式的订制 订做属于适合用户需求的管材加工机械生产设备。

定制流程:

客户来电(电子邮件、传真)等信息咨询我们——我们对其加工产品进行技术化研究分析——双方通过有效的沟通确认实行方案——用户来我公司考察进行合作合同签订——预付定金——开始订做

常规型机型及我公司现有的标准型设备;双方经过技术上通过了解、用户将提供加工图纸及技术要求——邮寄样品、加工材料——技术分析确认——签订合同——预付定金——开始模具订做

结构方面:

1、弯管机采用触荧幕加数控模组,对话式操作,程式设定简便容易;

2、床身结构稳固,不易变形;

3、每一档可设定16个弯管角度,记忆体可储放16组档案;

4、俱慢速定位功能,弯管角度稳定,重复精度达±0.1°;

5、错误讯息在屏幕上显示,帮助操作者立即排除;

6、提供自行研发之座标转换弯管加工值,软体可选购装在桌上型电脑编辑计算。

弯管机功能和运行过程是怎样的:

1、静止状态:弯管机的静止位置是上折弯梁在上死点。为了防止产生不受控的向下运动,系统用一只无泄露背压阀封闭了液压缸的有杆腔;

2、向下运动:普通弯管机的下行快速关闭运动大都采用自由落地形式,也就是通过弯管机梁及各附件的自重产生运动。在此过程中,液压缸无杆腔通过一个充液阀补油,此时有杆腔将产生背压。快进速度可达250mm/s)则由比例方向阀开环或闭环控制。快进运动从上死点开始,经过一个短暂的刹车阶段后,在距折弯板材大距离6mm处结束。各种不同的弯管机要求不同的快进结束位置;

3、冲压/折弯:冲压/折弯阶段从无杆腔建压开始。冲压速度一方面受到油泵供油量的限制,另一方面,可通过比例阀方向阀来调节。同时,方向阀也控制折弯梁的同步运行和下死点的定位。冲压力的限制则由比例溢流阀限制泵的压力来完成。相应的速度、同步、定位和压力的给定值均来自数控器;

4、减压:无杆腔的减压或者是在到达下死点时开始,或者是在持续了一个短的保压时间之后开始,这样就变形材料一定的时间产生流动,因此能进一步提高制件的尺寸精度。保压和减压均由比例方向阀按着数控器的指令来完成。据要求的运行循环时间,须使减压时间尽可能地短;但是为了避免在整个系统中产生卸荷冲击,又要求足够长。总之,减压曲线不允许太陡要求平稳。整个过程的优化则通过比例方向阀来实现;

5、回程:泵的流量和液压缸的有杆腔承压面积,决定了大回程速度,在大多数情况下,接近快速速度。回程从有杆腔减压开始到上死点结束。回程也同样要求同步运行。

弯管机是一种新式的具有弯管功用及起顶功用的弯管东西。具有结构合理、运用安全、操作方便、价格合理、装卸快速、便于带着、一机多用等很多长处,在国内液压弯管机市扬占有很大比例,首要用于工厂、库房、码头、修建、铁路、轿车等装置管道和修补。它除了

具有弯管功用外,还能卸下弯管部件作为分离式液压起顶机运用。

弯管机大致可以分为数控弯管机,液压弯管机等等。主要用于电力施工,公铁路建设,锅炉、桥梁、船舶、家俱,装潢等方面的管道铺设及修造,具有功能多、结构合理、操作简单等优点。本机器除了具备弯管功能外,还能将油缸作为液压千斤顶使用,相对于数控弯管

设备而言具有价格便宜,使用方便的特点,在国内弯管机市场占据主导产品位置。

弯曲成形速度对成形质量的主要影响为:速度太快,容易造成导管弯曲部分的扁平,圆度达不到要求,造成导管的拉裂、拉断;速度太慢,容易造成导管的起皱和压紧块打滑,大管径的管子易形成导管弯曲部分的下陷。针对这两台数控弯管机上大量的试验,将导管的弯

曲速度确定为机器更大弯曲速度的20%-40%为宜。

弯管设备在我们的生活中无处不在,其中数控液压弯管机是我们生活中常见的一种机器,它主要是将某个物体折弯,在传统的模式上减少了人力成本,大大提高了工作效率。数控液压弯管机的产生主要是人们需要将某个物体折弯而花费的工作时间比较长,而且美观度

也不如机器所生产的,由此开发出数控液压弯管机产品,让物体折弯更好看。 数控液压弯管机的轴承润滑的其余部分应每年清洗一次,加入润滑脂。正面和背面主轴轴承,高速润滑脂涂抹,启闭机械密封,无需加油。

避免浪费时间更换模具,国内船厂自动折弯机的数量增加,改变模具更换的形式,在结构上采用浮动夹紧装置,在安装过程中需要20MLN,更换简单方便。

为了提高系统的可靠性,我们的一切行动数控液压弯管机端用位置传感器闭环控制的方法,所有的电源部分采用压缩空气作为执行机构的气缸。满足不同产品的需求,为不同类型的产品主冷凝器部分,设计了相应的控制程序。

1.弯管机操作前,请先查看机器的各光滑点是否缺油,安全防护装置是否牢靠,运动组织是否松动,等一位...

2.起动弯管机油泵,查看系统压力是否保持在规定范围内,若较高,则会损害液压元件,糟蹋电源,若...

3.调整好零件所须方位及所需视点,并将机件定位至所须长度。

4.调整立式升降导轨,使导模压紧缸前进能够夹紧紧铁管。

5.使调夹模压紧缸能够夹紧铁管。

弯管机工作前需要做哪些操作呢?内容如下:

(1)对设备进行检查,还有工作场地,要清除设备上的杂物,以及障碍物等。

(2)各安全防护装置,包括防护罩、限位开关、电气接地以及保险装置等,检查是否完好无损,安装是否正确可靠。

(3)对机器设备的润滑剂润滑油情况进行检查,油量是否充足,油质是否良好。

(4)对所有的紧固件进行检查,是否有松动现象,如有应及时紧固。

(5)进行空车试运转,查看各个装置的运行是否正常,动作是否灵敏,以及机器运行有无振动、噪音、异味等异常现象,如果应立即进行处理。

- 弯管机,液压弯管机,全自动弯管机,数控弯..

- 金属成型设备

- 肖毅超